摘 要:单芯输电电缆发生护层故障后需要及时处理,否则可能会引起主绝缘故障。通过对一起110kV输电电缆主绝缘击穿故障电缆进行解剖、观察与分析,发现接头处防水层老化,煻铅葫芦处外护层浸水接地是引起故障的原因。煻铅葫芦浸水,使电缆发生护层接地故障。护层故障点处常年受水与电流的侵蚀,首先造成铅包与铝护套焊接处氧化脱焊,铝护套与铅包接触不良,进而导致悬空的铝护套与铅包之间在接触不良处放电,慢慢蚀穿铝护套,损伤主绝缘,最后引起主绝缘击穿事故。这种现象在运行10年以上的输电电缆上不会是个例,具有大量存在的可能性,需引起重视。

关键词:外护层故障;主绝缘故障;护层环流;护层接地

0 引言

近年来,输电电缆外护层故障造成电缆护层环流增加,电缆发热,载流量降低的问题已经引起了电力电缆运行管理人员的关注。但是由于一般不会引起停电事故,因此单芯电缆外护层接地故障的危害一直没有受到足够的重视。

检索发现,也有电缆护层故障引起主绝缘故障的案例,文中介绍了护层接地引起电缆主绝缘在附近几个托梁处放电击穿的现象。但文中对该护层故障引起主绝缘故障的过程与机理分析的不够详尽。输电电缆在接头处击穿的案例则很多,而所有的案例都有一个共性,即故障的原因都是电缆接头质量或制作工艺不良问题,属于运行中发展发生,可通过管理规避的故障案例未见介绍。

本文介绍的就是一个护层故障引起主绝缘故障的典型案例。随着运行10年以上的输电电缆逐渐增多,预计这类故障可能会越来越多,需要引起电缆运行管理人员重视。

1. 我国输电电缆绝缘及护层故障查找现状

1.1输电电缆护层绝缘现状

据调查,目前我国许多单芯输电电缆都存在护层绝缘不好的现象,原因主要有以下几个:

(1)电缆敷设时遗留,当时没有查找。这个情况主要在十几年前敷设的电缆中存在,当时大家对单芯电缆护层绝缘的重要性认识不足,管理层也没有明确下达对护层绝缘的要求,施工方也不是很明白,及其它一些原因,造成电缆敷设后虽然存在护层绝缘不好的现象,因主绝缘没有问题,就投产运行了。

(2)电缆敷设时发现,故障找到后处理不当。一般是处理护层故障点时防水做的不够好,虽然当时护层绝缘试验通过了,但运行后随沟槽、管道进水,曾处理过的故障点处护层绝缘因浸水而降低。

(3)运行过程中出现的。运行过程中受伤或绝缘薄弱点在运行过程中逐步被侵蚀,产生护层故障。

1.2护层故障查找现状

据了解,我国目前在护层故障查找方面不是很好,这主要是由如下几个原因引起的:

(1)重视不够。管理人员对护层故障的认识是:可以运行,很少引起主绝缘故障。认为护层故障没必要查找,所以不愿查找。

(2)找不到或不会查找。这主要表现为查找方法过于落后,通过看与摸的方式查找。这对于可以触摸到电缆的地方,例如隧道和电缆井内,是可以得,但对于直埋、穿管或故障点正好在沟槽内托梁下方、防火带内等触摸不到的地方就没有办法了。

(3)工作太忙,没精力查找。查找方法落后,自然需要大量精力,没精力,也就只好不查了。

2. 输电电缆护层故障查找的必要性

2.1 统包型电缆不需要查找护层故障

通常35kV及以下电压等级的电缆多为三芯统包型,三相线芯电流互为1200角,正常运行时,三相电流总和为零,金属护层上的感应电压也基本为零,护层多点接地不会产生感应电流,所以统包型电缆一般采用两端直接接地方式,并且在电缆上其它地方发生外绝缘破损和金属护层接地时,金属护层上也不会有感应电流,故该破损处一般不需查找与处理。

2.2 单芯电缆必须保证护层绝缘

35 kV的大截面电缆和66kV及以上电压等级的电缆一般为单芯电缆,敷设时若金属护层两端三相互联后直接接地,则当电缆线芯有电流流过时,其金属护层中感应的环流可达线芯电流的50%--95%,感应电流所产生的热损耗会极大地降低电缆的载流量,并加速电缆主绝缘的电-热老化。所以,单芯高压电缆金属护层的接地方式一般采取一端直接接地另一端保护接地或分区段交叉互连接地的接地方式。

但如若电缆的外绝缘护层某处发生破损时,就会造成电缆金属护层多点接地,这时金属护层上感应的环流就会大幅增加,感应电流所产生的热量会使缆温上升,缩短电缆的使用寿命。同时,长期存在的护层故障,还有引起主绝缘击穿的可能,所以单芯高压电缆存在护层故障时,必须查找并恢复该处护层绝缘。

2.3护层故障引起主绝缘击穿的机理

如图1所示的是某220kV单芯电缆护层故障点的照片。这条电缆的主绝缘还没有击穿,敷设方式为沙土直埋。

图1 某220kV单芯电缆护层故障点照片

从照片中可以看到,护层故障点处烧损已很严重,电流引起的烧痕清晰可见。这虽然有护层故障查找时,高压信号发生器电流灼烧的原因,但现场的观察发现,烧痕并不全是新伤,有些明显是运行造成的结果,可以预见,如果该故障点继续运行,主绝缘会因烫伤而击穿。

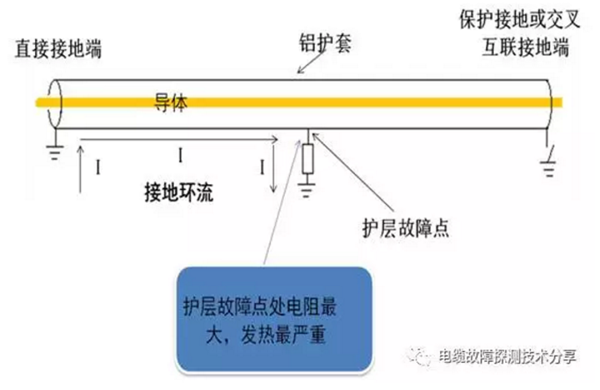

如图2所示的是单芯电缆护层故障点处温度升高的原理图。

图2单芯电缆护层故障点处温升原理图

从原理图中可以看到,金属护层与大地之间,在直接接地端与故障点接地处形成环流,由于护层故障点处铝护套与大地之间接触的一般不会特别死,会存在比铝护套自身电阻大得多的电阻值,环流流过该电阻就会产生较多热量,使该点温度上升明显,相对于整条电缆,该点发热最严重,对外绝缘护层烧灼的也就最严重,久之则会烧穿外绝缘护层,使铝护套裸露于水或潮湿的环境中被氧化侵蚀,长时间作用则可能蚀穿铝护套,伤到主绝缘,引起主绝缘击穿的事故。

3. 一起疑似电缆护层故障引起主绝缘击穿的事故分析

图3所示的是一起110kV电缆主绝缘击穿后的解剖照片,笔者认为这是一起由护层故障引起的主绝缘击穿事故。

电缆为某大型企业自备电厂与变电站之间的输电线路,已运行十多年,运行过程中因没有发现电缆的接地环流有较大升高,故而也没测量过电缆的护层绝缘。电缆全长约1公里,采用的是中间接头直接接地,两终端头保护接地的接地方式,击穿点为中间接头处。

检索电力部门对这类中间接头故障的分析,

(b)解剖中

(c)解刨中

(f) 击穿通道至屏蔽网处

图3 110kV电缆中间接头击穿后解剖照片

故障原因一般都归结为电缆接头质量或制作工艺不良,结论主要含有以下三种:

1)煻铅时间过长,铝护套过热烫伤电缆主绝缘,引起主绝缘击穿。

2)电缆接头制作剥切时,伤到电缆芯线的外半导层,运行过程中由局部放电引起主绝缘击穿。

3)电缆接头制作时,铝护套断口打磨不彻底,有毛刺尖端,电场不均应力集中引起主绝缘击穿。

然而,在对本故障电缆接头解剖时发现,接头内有大量水,但水未浸到接头中间的金属导体处,击穿点位于煻铅葫芦根部与铝护套连接处。这个击穿位置非常特殊,表明引起击穿的原因不是上述三种。因为这个位置不是在铝护套的断口处,而是在铝护套内,剥切时伤不到;并且如果因塘铅时间过长,烫伤的位置也不应该在这个地方,况且被烫伤的电缆也不可能运行这么长时间。

所以,在对故障接头解剖后的放电通道、水浸痕迹、氧化为渣土样的铅葫芦仔细观察分析后,得出本次造成主绝缘击穿的原因是铅葫芦与铝护套连接处进水、护层接地引起的。

分析认为故障大致的形成过程为:电缆长时间运行使煻铅葫芦外的防水层老化,产生缝隙,水浸至铅葫芦与铝护套连接处,使护层发生接地故障;此接头的护层直接接地点与护层故障接地点之间存在环流(这段电缆很短,环流增加很小,此为运行过程中没有检测出接地环流发生较大变化的原因),环流流过故障点电离该处水分子,使铅葫芦与铝护套的接口处被氧化侵蚀;常年侵蚀使接口处产生缝隙,缝隙慢慢扩大让整个铅葫芦与铝护套脱焊,同时水也进入到铜管内,附着在芯线外半导上;与铅葫芦脱焊后的铝护套处于悬空接地不良状态(护层另一端为保护接地),铝护套上出现较高感应电压;感应电压使铝护套与铅葫芦在接触不良处放电,继续氧化铅葫芦的同时也在烧灼铝护套;铝护套被烧穿后就会损伤主绝缘;主绝缘受伤后先是引起局部放电,然后产生泄漏,泄漏电流沿主绝缘上的外半导体层、水、铜管内铜网屏蔽层、护层直接接地线传至大地,在电缆主绝缘上形成一条弯曲的电流泄漏通道;泄漏电流使主绝缘损伤加大,最后造成主绝缘击穿放电。

4警示与解决方法

上述事故案例绝不是个案,目前我国运行十年以上的输电电缆逐年增多,电缆接头泡在水里或处于潮湿环境中的更是常见,同类事故存在多发的可能,必须引起足够重视。

对于防范这类事故的方法,笔者认为需做到如下几点:

1)尽量不要让电缆在水或潮湿的环境中运行。

2)对于运行十年以上的输电电缆,除了在环流异常时要测试护层绝缘外,还要增加定期测量护层绝缘的工作。

3)出现护层故障,尽快进行查修。

4)运行十年以上的输电电缆,要增加接头局放测试的频率。

5) 必要时,可把运行十年以上输电电缆接头的防水层加固一次。